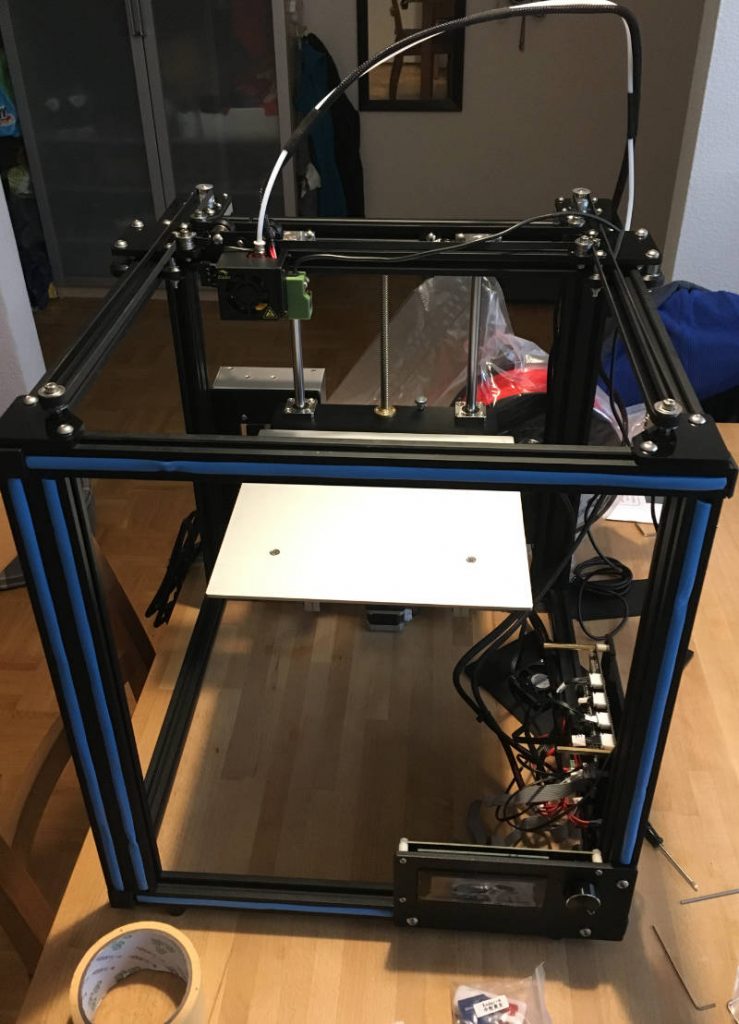

Der Aufbau des Creality Ender 4 ist schon eine Weile her und er druckt jetzt auch schön vor sich hin. Doch bis der 3D-Drucker so weit war, sollte noch so einiges passieren und schieflaufen. Jetzt will ich erst einmal den Aufbau beschreiben. Nach dem Sichten der Bauteile war ich ernüchtert, bis zum ersten Druck wird es wohl noch etwas dauern.

Wie ich überhaupt darauf gekommen bin, mich in das 3D Druck Abenteuer zu stürzen, könnt Ihr in meinem letzten Artikel

Das Abenteuer mit dem Creality Ender 4 – 3D Drucker beginnt

nachlesen.

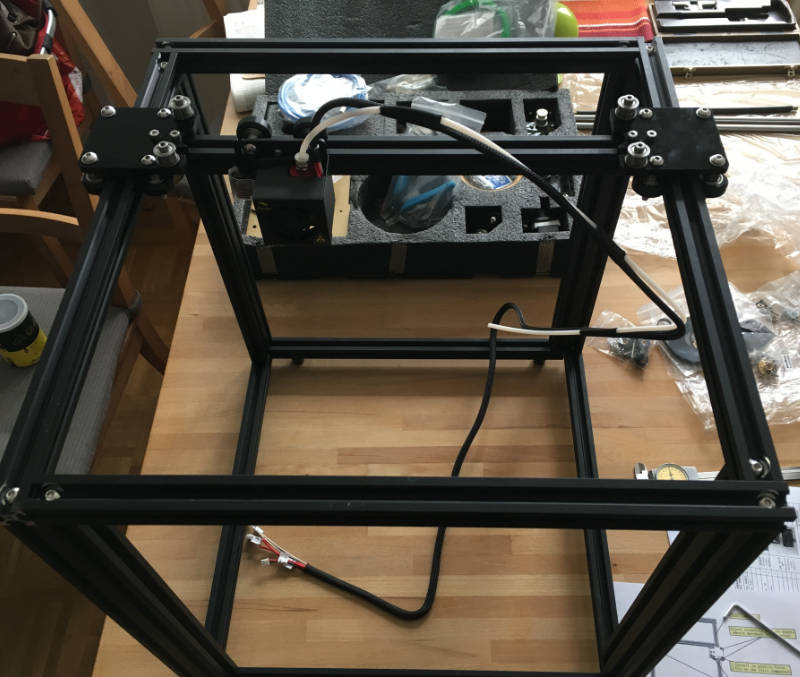

Der Rahmen des Creality Ender 4

Zuerst wurde der Rahmen zusammen geschraubt. Dabei sollte man vorhandene Grate von den Kanten entfernen, damit die Stirnflächen der Senkrechten Profile sauber auf den unteren Alu-Profilen stehen. Bei der Montage der oberen Profile habe ich mir ehrlich gesagt den „Riss“ gegeben. Soll heißen, dass ich peinlichst genau darauf geachtet habe, dass diese Profile im Winkel und vor allen Dingen parallel zueinander ausgerichtet sind. Das ist deswegen so wichtig, da zwei dieser Profile als Führung dienen, zumindest diese zwei Profile müssen absolut parallel sein. Ansonsten wird es später so sein das der Läufer an den engeren Stellen schwerer geht und an den weiteren Stellen evtl. zu locker ist, das hat Einfluss auf das Druckbild und die Laufruhe des Druckers.

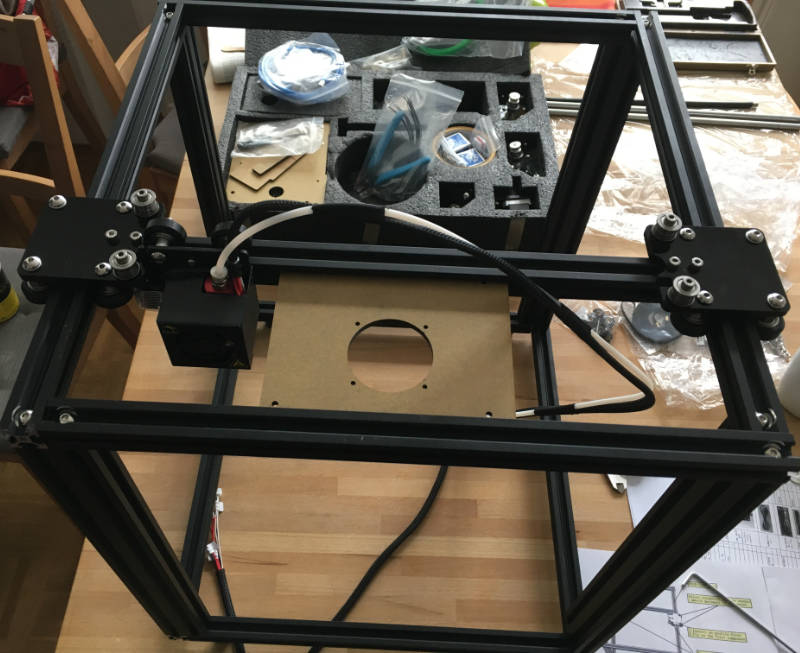

Läufer der X und Y Achse des 3D-Druckers

Die Rollen der Läufer sollten eingestellt werden, bevor die Querstrebe eingebaut wird. Die äußeren-Rollen lassen sich durch Drehen der Schrauben einstellen. Das muss mit Fingerspitzengefühl geschehen, denn dieser Vorgang hat wiederum direkten Einfluss auf das Druckergebnis. Zuerst habe ich die Rollen etwas zu locker eingestellt und hatte immer ein wenig Spiel in der Führung. Dann hatte ich eine Idee und habe die Rollen befettet und dann an die Führung angelegt, die Rollen habe ich immer mit den Fingern gedreht um zu testen, ob noch Spiel vorhanden ist. Irgendwann spürt man, dass die Rolle sich zwar drehen lässt, aber doch immer Kontakt hat. Das lässt sich wesentlich besser einstellen, wenn die Rollen vorher befettet werden. Im besten Fall haben immer alle vier Rollen an jeder Stelle des Führungsprofils Kontakt.

Die Profile sind aber nicht perfekt eben und die Kunststoffrollen sind auch nicht perfekt rund. Ab und zu bleibt bei mir eine Rolle stehen, immer an derselben Stelle. Das solltet ihr überprüfen, aber auch nicht überbewerten. Denn wenn ihr die Rolle zu stramm anlegt, damit auch an dieser einen Stelle ein Kontakt besteht, ist sie mit Sicherheit an den ganzen anderen Stellen zu fest. Das bringt, genauso wie zu lockere Rollen, bei schnellen Bewegungen Schwingungen in den Drucker und man bekommt schlechte Oberflächen bzw. „Ghosting“.

Die Querstrebe, die an den Läufern befestigt wird und den Wagen mit dem Druckkopf aufnimmt, sollte auch parallel und winklig eingebaut werden. Damit dies leichter gelingt, sind an den Platten der Läufer Nasen angebracht, an denen man mit dem Auge das Profil ausrichten kann. Mir war das zu ungenau, ich habe mir vom Gehäuse eine Platte genommen und diese zum Ausrichten der Strebe verwendet. Natürlich hab ich das Teil vorher auf Parallelität gecheckt. Damit konnte ich die Schrauben der Querstrebe festziehen, ohne dass diese zum Schluss wieder schräg war.

Anbau der Schrittmotoren am Ender 4

Nun kamen für die Richtungen X und Y die Halterungen oben für die Motoren dran. Dabei ist darauf zu achten, dass die Kabelanschlüsse der Motoren dort sind, wo man diese haben möchte. Ich habe die Motoren mit den Anschlüssen nach innen zeigend verbaut. Somit konnte ich die Kabel auch einfach nach innen verlegen. Ruhig mal an den Motoren mit den Fingern drehen, um ein Gefühl zu bekommen, wie leicht oder schwer diese drehen. Denn jetzt wird der Riemen verlegt und gespannt. An den Motoren sind die Durchgangslöcher als Langlöcher ausgeführt, beim Zurückdrücken der Motoren spannt sich der Riemen, das darf man aber auch nicht übertreiben. Der Riemen soll so fest sein, dass er nicht „überspringt“, aber die Motoren sollten sich auch nicht schwerer drehen lassen. Ist die Spannung so wie man diese haben will, dann festschrauben das ganze.

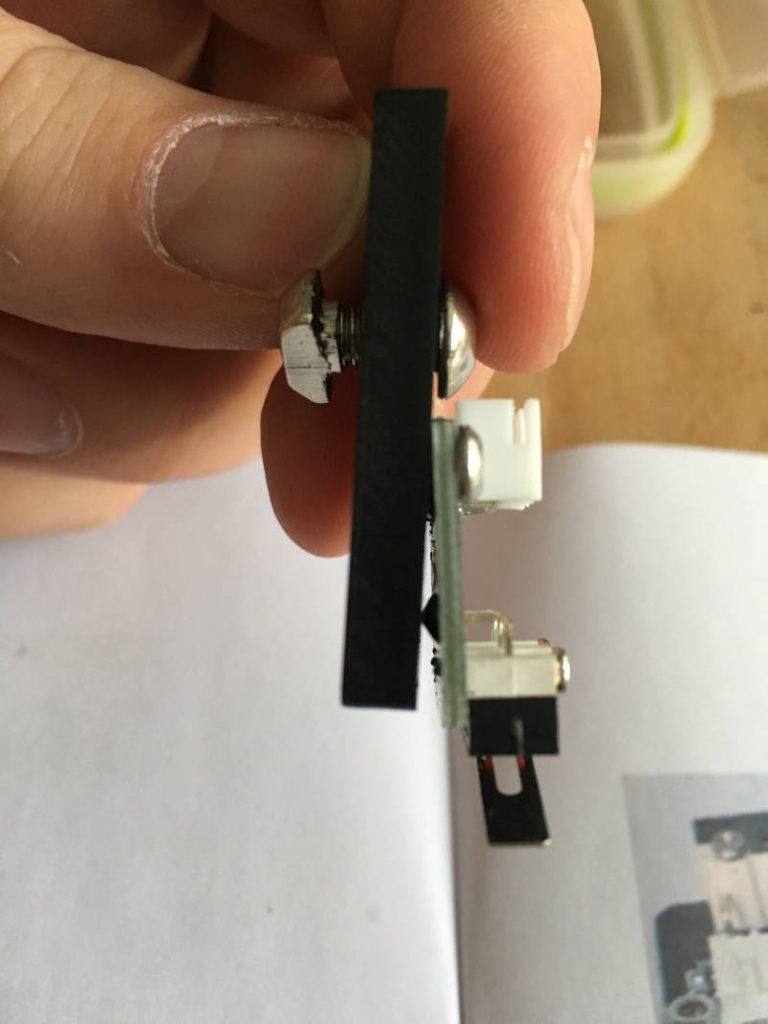

Die Endlagenabfrage der X und Y Achse wird über Mikroschalter realisiert. Diese waren vormontiert und das leider schlecht. Die Grundplatte war spiegelverkehrt aufgeschraubt und somit fanden die Lötpunkte nicht alle Platz in der Freiarbeitung. Das musste ich vor der Montage am Drucker richtig stellen.

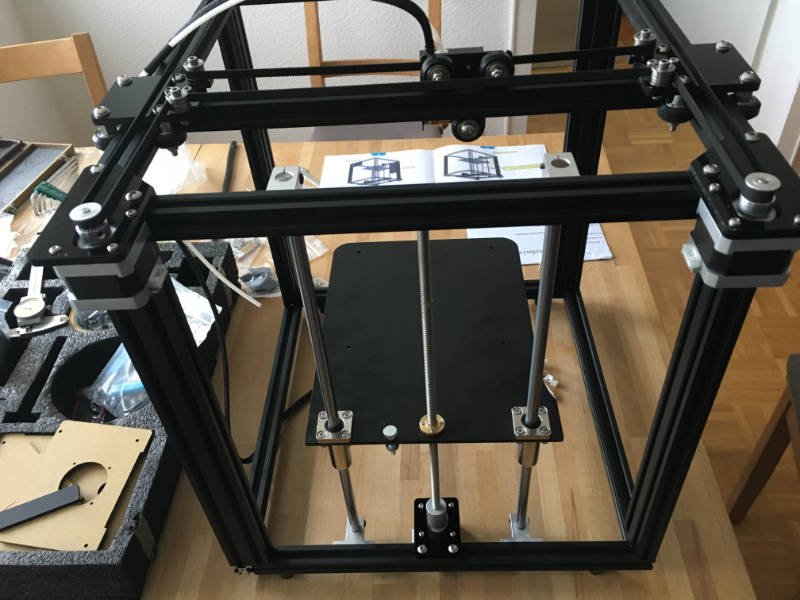

Einbau der Säulen und des Drucktisches

Die Montage der z-Achse am Ender 4 ist noch einmal knifflig, obwohl es einfach ausschaut. Grundsätzlich habe ich den Tisch mittig eingebaut, es liegt ein Kunststoffplättchen bei, das als Lehre zum Ausrichten der Säulenhalterungen dienen soll. Das Gestell ist winklig und parallel aufgebaut, aber rein theoretisch kann im ungünstigsten Fall das untere Rahmenquadrat, um das Spiel in den Schraubendurchgangslöchern, zum oberen Rahmenquadrat versetzt sein, darauf hatte ich kein Augenmerk gelegt. Wenn ich die Lehre verwende, könnte es also passieren, dass die Säulen im schlechtesten Fall, mehrere Millimeter schief eingebaut werden. Um das auszuschließen habe ich immer vom gleichen senkrechten Rahmenprofil oben und unten auf die erste Säule gemessen. Dann die Halterungen der Säule so lange verschoben bis ich zufrieden war und die Messuhr am Messschieber* oben und unten das Gleiche anzeigte.

Nun war eine Säule so gut wie möglich mit den vorhandenen Mitteln eingebaut. Der Einbau geht nur mit schon montiertem Tisch, die zweite Säule sollte auch schon montiert sein, nur eben noch nicht mit den Haltern fixiert, bis die erste Säule passt. Da es sich um Kugelkäfige handelt, die auf den Säulen laufen und diese sehr wenig Spiel aufweisen, kann der Tisch als Montagehilfe verwendet werden. Einfach darauf achten, dass die Halterung der zweiten Säule frei ist und sich bewegen kann. Dann den Tisch im unteren Bereich ein paar mal kurz, nicht zu weit, auf und ab bewegen, dass sich die Halterung der zweiten Säule ausrichten kann. Die Halterung unten festschrauben. Das ganze Spiel dann noch im oberen Bereich, fertig. Der Tisch sollte sich ohne Mühe in allen Bereichen bewegen lassen und ruhig laufen. Ein Tipp: Etwas Schmierung auf den Säulen hilft ungemein.

Jetzt kann die Gewindestange eingedreht werden. Der Schrittmotor der z-Achse sollte erst fixiert werden, wenn die Gewindestange schon am Motor befestigt ist, damit der Motor sich zur Gewindestange ausrichtet und diese nicht unnötig verspannt wird und leicht läuft. Bei mir war die Gewindestange schon geschmiert.

Die letzten Arbeitschritte

Jetzt das Gehäuse zusammenbauen, es ist darauf zu achten, dass die Platten richtig ausgerichtet sind und nicht die Außenseite innen ist. Sonst kann man die Platine nicht anschrauben, weil die Löcher an der falschen Position sind. Ich wollte die glänzende Seite außen haben und den Aufkleber mit dem CE Zeichen usw. innen, war falsch, musste ich wieder umbauen.

Die Kabel der Motoren, der Heizungen und des am Druckkopf befestigten „Bed leveling Sensors“ auf die Platine stecken, war einfach, weil auf der Anleitung relativ gut ersichtlich. Das Einbaunetzteil anschließen war für mich auch einfach, wenn Ihr elektrischer Laie seid und nicht wisst wie das funktioniert, lasst es einen Fachmann machen!

Die Anschlüsse des Netzteils sind zwar abgedeckt, aber ich finde, der Zugriff ist zu einfach. Es ist eben ein Einbaunetzteil und wird normal in ein Gehäuse eingebaut und somit wäre der Zugriff besser abgeschirmt.

Die Kabel verlegt, alles eingesteckt und kontrolliert, dem ersten Druck steht nichts mehr im Wege. Für den ersten Druck liegt ein 6 m langes Stück Material bei dem Drucker dabei.

Wie das funktionierte mit dem ersten Druck und was mir dabei passiert ist, gibt es in einem weiteren Artikel zu lesen.

Pingback: Erster Druck mit dem Creality Ender 4 – 3D-Drucker – Mojo – Blog